Bachmann Davenport

FĂŒhrerstandbefestigung, Motorabdeckung und Trittbretter

Wenn es noch anfangs zu kleben war, so sind dieses Mal auch die vorderen Befestigungen zerbröselt. Also muss eine dauerhafte Lösung her.

Wenn es noch anfangs zu kleben war, so sind dieses Mal auch die vorderen Befestigungen zerbröselt. Also muss eine dauerhafte Lösung her.

FĂŒhrerstand:

Die Bachmann Davenport zeigt nach geringer Dienstzeit MaterialschwĂ€chen an den hinteren Befestigungslaschen des Fahrstands: Sie brachen ab. Hauptgrund dafĂŒr ist das relativ schwere Fahrzeug in Verbindung mit einen dĂŒnnen spröden Kunststoff, der einem steten Anheben der Lok am GehĂ€use scheinbar auf Dauer nicht standhĂ€lt.

Die Bachmann Davenport zeigt nach geringer Dienstzeit MaterialschwĂ€chen an den hinteren Befestigungslaschen des Fahrstands: Sie brachen ab. Hauptgrund dafĂŒr ist das relativ schwere Fahrzeug in Verbindung mit einen dĂŒnnen spröden Kunststoff, der einem steten Anheben der Lok am GehĂ€use scheinbar auf Dauer nicht standhĂ€lt.

Um dem Problem Herr zu werden, ist mehrmaliges Auf- und Absetzten des FĂŒhrerstands notwendig.

Um dem Problem Herr zu werden, ist mehrmaliges Auf- und Absetzten des FĂŒhrerstands notwendig.

Zur besseren Handhabung befestige ich daher die TĂŒren mit Klebefilm, damit sie nicht immer umstĂ€ndlich eingepasst werden mĂŒssen..

Als Kleber dient Zwei-Komponenten-Kleber, eine Knetmasse aus zwei Stoffen, die zur Verwendung mittels Kneten vermischt werden muss.

Als Kleber dient Zwei-Komponenten-Kleber, eine Knetmasse aus zwei Stoffen, die zur Verwendung mittels Kneten vermischt werden muss.

Diesen Kleber hatte ich (relativ) gĂŒnstig bei Aldi erstanden. Aber auch die Angebote in BaumĂ€rkten sind nicht schlecht, wenn man die Inhaltsmengen vergleicht.

Aus KohlefaserrundstĂ€be fertige ich Ersatz fĂŒr die Schraubverbindungen. Dazu bohre ich Löcher (kleiner als der Durchmesser der Schrauben) in die StĂ€be. Nachdem diese an die Lok geschraubt und das GehĂ€use aufgesetzt ist, fixiere ich die StĂ€be provisorisch mit Kleber. Nach der Standzeit wird alles abgenommen und noch etwas Klebermasse angebracht.

Aus KohlefaserrundstĂ€be fertige ich Ersatz fĂŒr die Schraubverbindungen. Dazu bohre ich Löcher (kleiner als der Durchmesser der Schrauben) in die StĂ€be. Nachdem diese an die Lok geschraubt und das GehĂ€use aufgesetzt ist, fixiere ich die StĂ€be provisorisch mit Kleber. Nach der Standzeit wird alles abgenommen und noch etwas Klebermasse angebracht.

Nachdem alles einen Tag durchgehĂ€rtet ist, fixiere ich die KohlefaserstĂ€be endgĂŒltig mit weiteren 2-K-Knetkleber.

Nachdem alles einen Tag durchgehĂ€rtet ist, fixiere ich die KohlefaserstĂ€be endgĂŒltig mit weiteren 2-K-Knetkleber.

Noch ist mehr Material aufgetragen als benötigt, aber es soll ja noch beschliffen werden.

Noch ist mehr Material aufgetragen als benötigt, aber es soll ja noch beschliffen werden.

Das so prÀparierte GehÀuse lÀsst sich zwar aufsetzten, ..

Das so prÀparierte GehÀuse lÀsst sich zwar aufsetzten, ..

.

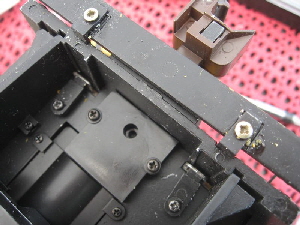

... es bleibt aber zu wenig Platz fĂŒr die Halter des MotorgehĂ€uses.

... es bleibt aber zu wenig Platz fĂŒr die Halter des MotorgehĂ€uses.

Nachdem die KohlefaserstÀbe in Form geschliffen waren, ...

Nachdem die KohlefaserstÀbe in Form geschliffen waren, ...

... passt auch das MotorgehĂ€use. Es fehlt also noch ein Ersatz fĂŒr die hinteren Befestigungslaschen.

... passt auch das MotorgehĂ€use. Es fehlt also noch ein Ersatz fĂŒr die hinteren Befestigungslaschen.

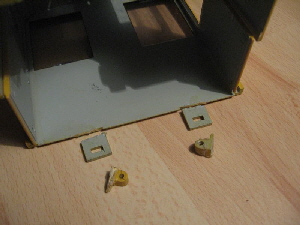

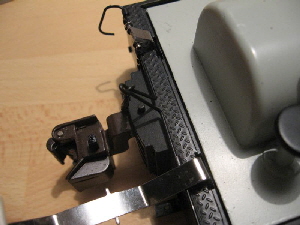

Nachdem ich mir einige Gedanken gemacht hatte, aber zu keiner befriedigenden Lösung kam, fĂ€llt mir diese Halterung aus einem Computer in die HĂ€nde. UrsprĂŒnglich hielt diese Klammer den Microprozessor.

Nachdem ich mir einige Gedanken gemacht hatte, aber zu keiner befriedigenden Lösung kam, fĂ€llt mir diese Halterung aus einem Computer in die HĂ€nde. UrsprĂŒnglich hielt diese Klammer den Microprozessor.

AuffĂ€llig ist schon einmal die passende GröĂe der Laschen.

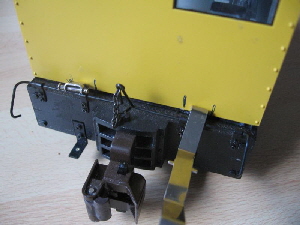

Hier sind die FederbĂŒgel zerschnitten und die Teile in die Schlitze gesteckt.

Hier sind die FederbĂŒgel zerschnitten und die Teile in die Schlitze gesteckt.

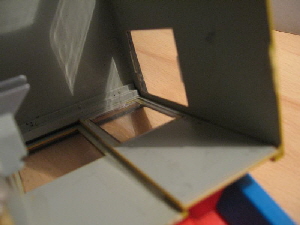

Dann wird das GehÀuse aufgesetzt, so dass die Befestigungsstellen markiert werden können.

Die Laschen werden so “fest” wie möglich angezogen. So bleibt spĂ€ter noch “Luft” beim finalen Zusammenbau.

Die Laschen werden so “fest” wie möglich angezogen. So bleibt spĂ€ter noch “Luft” beim finalen Zusammenbau.

AuĂen an der RĂŒckwand markiere ich die spĂ€ter innen liegenden KlebeflĂ€chen.

AuĂen an der RĂŒckwand markiere ich die spĂ€ter innen liegenden KlebeflĂ€chen.

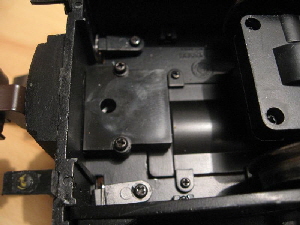

Damit die neuen Laschen problemlos in die Schlitze passen, wird innen von der Wand Material abgetragen. So legen sich die neuen Metalllaschen genau an die Stellen der ursprĂŒnglichen Plastiklaschen.

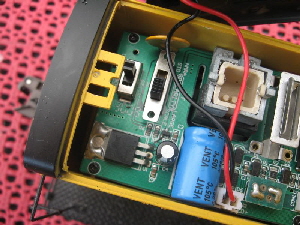

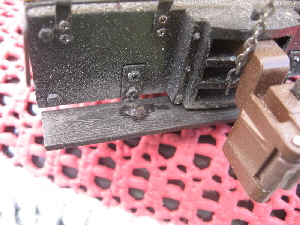

Hier sind die Laschen bereits mit dem 2-K-Kleber montiert. Die Laschen werden dabei möglichst kurz gehalten.

Hier sind die Laschen bereits mit dem 2-K-Kleber montiert. Die Laschen werden dabei möglichst kurz gehalten.

Die Laschen liegen nun so knapp an den Riegel an, dass das GehÀuse wieder stramm sitzt.

Die Laschen liegen nun so knapp an den Riegel an, dass das GehÀuse wieder stramm sitzt.

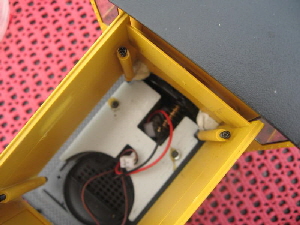

Damit fehlt nur noch die Befestigung der Motorhaube.

Motorabdeckung:

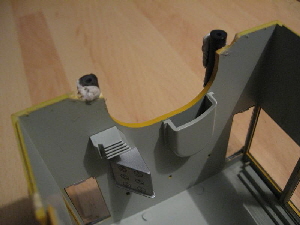

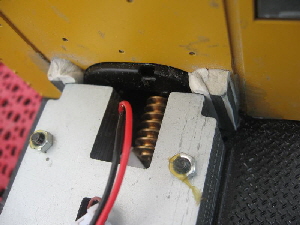

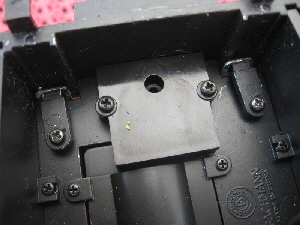

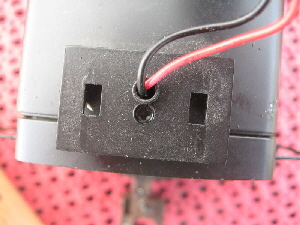

Am Austritt der Lampenkabel ist zu sehen, wie die Halterklammer aus Plastik schon vollends abhanden gekommen sind.

Am Austritt der Lampenkabel ist zu sehen, wie die Halterklammer aus Plastik schon vollends abhanden gekommen sind.

Aber am Mittelsteg der gelben Klammer scheint noch ausreichend Platz zu sein, um ein Loch fĂŒr eine Schraube aufzunehmen.

Mit dem Mut eines UnbekĂŒmmerten bohre ich ein schmales Loch durch den Boden der Lampenhalterung, der Motorabdeckung und der Halteklammer.

Mit dem Mut eines UnbekĂŒmmerten bohre ich ein schmales Loch durch den Boden der Lampenhalterung, der Motorabdeckung und der Halteklammer.

Das Loch in der Klammer wird aber nur angedeutet, da es insgesamt schmaler ausfallen muss, um hier der Schraube genug Halt zu geben.

Das Loch in der Klammer wird aber nur angedeutet, da es insgesamt schmaler ausfallen muss, um hier der Schraube genug Halt zu geben.

Also wird hier noch einmal aber feiner gebohrt.

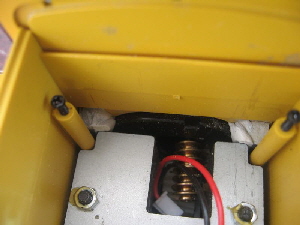

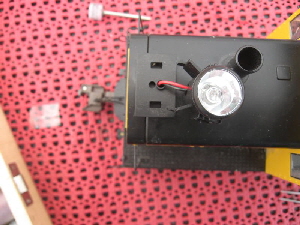

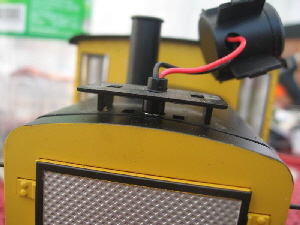

Hier sieht man von oben die Lampenhalterung, schon mit eingedrehter Schraube.

Hier sieht man von oben die Lampenhalterung, schon mit eingedrehter Schraube.

Die Schraube ist von auĂen kaum zu sehen.

Die Schraube ist von auĂen kaum zu sehen.

SchlieĂlich muss nur noch die Lampe angeklippt werden.

Als nĂ€chstes folgen die Trittbretter. Damit rĂŒckt der Zeitpunkt der erneuten Betriebsaufnahme immer nĂ€her.

Trittbretter:

Bei einem frĂŒheren Versuch lieĂen sich die metallenen Haltewinkel und die Kunststoff-Holzbrettnachbildungen nicht ausreichend haltbar verkleben.

Bei einem frĂŒheren Versuch lieĂen sich die metallenen Haltewinkel und die Kunststoff-Holzbrettnachbildungen nicht ausreichend haltbar verkleben.

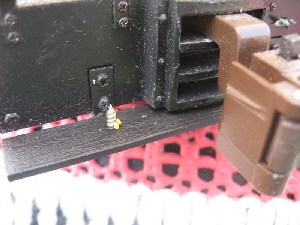

Also werden von unten dĂŒnne Schrauben in die Bretter gedreht.

Also werden von unten dĂŒnne Schrauben in die Bretter gedreht.

Ăberstehende Spitzen werden mit einer Trennscheibe abgeschnitten.

Ăberstehende Spitzen werden mit einer Trennscheibe abgeschnitten.

Danach folgt noch ein Schleifgang ...

Danach folgt noch ein Schleifgang ...

... und etwas Eddingfarbe, um die Messingschrauben zu verdecken.

... und etwas Eddingfarbe, um die Messingschrauben zu verdecken.

Es steht somit nach dieser umfangreichen Inspektion einer Probefahrt nichts mehr im Wege.

Es steht somit nach dieser umfangreichen Inspektion einer Probefahrt nichts mehr im Wege.

ZukĂŒnftig lĂ€sst sich die Lok problemlos am FĂŒhrerstand hochheben..

Ich wĂŒnsche viel SpaĂ beim Nachbau!

(C) 2011 - 2018 Holger Gatz - Impressum - DatenschutzerklÀrung

blog.holger-gatz.de